Produzione

Enciclopedia Italiana - VI Appendice (2000)

Produzione

(XXVIII, p. 298; App. V, iv, p. 285)

Nella Enciclopedia Italiana compaiono due diverse concezioni economiche della produzione, di cui una è relativa all'ottenimento di un prodotto netto, mentre l'altra fa riferimento al procedimento per rendere utili determinati oggetti. L'App. V affronta più specificamente la funzione di p. che lega il prodotto ottenuto (output) a variabili diverse, fra le quali in particolare le variabili lavoro e capitale (input). La voce produttività dell'App. III (ii, p. 493) tiene conto, per il prodotto ottenuto, anche delle risorse naturali, mentre la stessa voce dell'App. V (iv, p. 282) sviluppa i concetti di produttività media e di produttività marginale. Nelle voci considerate, gli aspetti tecnologici, organizzativi, gestionali della p., cioè gli aspetti più propriamente ingegneristici della p., sono soltanto accennati, in quanto elementi che forniscono un contributo al prodotto ottenuto. Tali argomenti sono, invece, trattati in modo più esauriente nella voce utensili, macchine (XXXIV, p. 856; App. II, ii, p. 1079; III, ii, p. 1060; IV, iii, p. 779; V, v, p. 716) soprattutto evidenziando gli aspetti tecnologici della produzione. Per quanto riguarda quelli organizzativi e gestionali, si può fare anzitutto riferimento a organizzative, tecnologie (App. V, iii, p. 779), in cui vengono affrontati, anche da un punto di vista storico, problemi relativi alla gestione efficiente di flussi di beni e servizi, ai processi decisionali, all'ottimizzazione del risultato finale, e, da ultimo, alla flessibilità della p.; alla voce organizzazione industriale (App. V, iii, p. 782), per quanto attiene l'attività aziendale intesa come sintesi di obiettivi, scelte, processi informativi e decisionali; alla voce operativa, ricerca (App. V, iii, p. 768) per le metodologie utilizzabili, a logistica (App. V, iii, p. 249) per quanto riguarda l'importanza della programmazione, a qualità (App. V, iv, p. 363) per quanto riguarda l'aderenza prodotto-specifiche tecniche e funzionali, e, infine, a gestionale, ingegneria e a impresa in questa Appendice. La presente voce traccia un quadro dettagliato degli aspetti organizzativi (intesi soprattutto come ordinamento interno) e gestionali (intesi in particolare come metodologie per raggiungere determinati obiettivi) della produzione. *

Organizzazione delle produzioni

di Marcello Lando

Tipologia dei prodotti e dei processi industriali

Nelle moderne teorie economiche si intende per produzione l'attività che realizza la combinazione di ben definite risorse, materiali e/o immateriali, per dar luogo ad altre risorse - a loro volta materiali e/o immateriali - non altrimenti disponibili. In tale formulazione rientra dunque qualsiasi processo di trasformazione (fisica, chimica, biologica, nello spazio, nel tempo) concepito per realizzare beni materiali e/o servizi. Rispondono in questo senso al concetto di p. sia le attività tipiche delle imprese manifatturiere sia quelle svolte dalle aziende agricole, zootecniche, assicurative, ospedaliere, creditizie ecc.

La qualifica di produzione industriale - in accordo col significato di industria - intende principalmente sottolineare i criteri con cui è organizzata e gestita l'attività produttiva (comunque essa sia finalizzata, alla p. di beni ovvero di servizi), evidenziando cioè i caratteri di ripetibilità del prodotto e di iteratività di un processo i cui risultati costituiscono oggetto di programmazione e di controllo in ordine a prefigurati obiettivi quali-quantitativi. L'immagine di p. industriale, con cui si pone l'accento sul carattere quantitativo e sui contenuti organizzativi dell'attività, in netta contrapposizione con la produzione artigianale, viene più frequentemente associata ai processi di trasformazione (del settore secondario) finalizzati alla p. di manufatti e, più in generale, di beni materiali destinati all'uso del consumatore finale ovvero al reimpiego per l'ottenimento di prodotti più complessi.

La p. industriale ricadente nel settore secondario si sviluppa in due ben distinte tipologie di industria: a) industrie di processo (per es. le industrie metallurgiche, carbochimiche, petrolifere, petrolchimiche, conciarie, farmaceutiche, agroalimentari) presso cui si realizzano processi continui di trasformazione fisica e/o chimica e/o biologica attraverso cui si giunge a prodotti che per composizione e struttura possono essere anche radicalmente differenti dalle materie prime allo scopo impiegate; b) industrie manifatturiere (per es. le industrie automobilistiche, aeronautiche, elettroniche, degli elettrodomestici, dell'abbigliamento, dell'arredamento) che utilizzano come materie prime i prodotti delle industrie di processo, operando soprattutto modificazioni di forma (per asportazione di materiale, per deformazione plastica, per riempimento di forme, per assemblaggio di parti), con apporto diretto di manodopera, fino a ottenere manufatti di varia complessità e funzionalità.

Tra i caratteri propri dell'industria di processo si segnalano in particolare i seguenti: spiccata tipizzazione del materiale da trattare, fino all'unicità tipologica della materia prima (processo monogenico); limitata flessibilità produttiva, fino all'unicità del prodotto (processo monòparo) quando non riesca possibile sviluppare una gamma di prodotti a partire dalla stessa materia prima (processo monogenico divergente); possibilità di ottenere coprodotti e/o sottoprodotti di lavorazione accanto ai prodotti primari; assenza o esiguità di accumulo di prodotto interfase; bassa incidenza sul capitale fisso degli investimenti immobiliari rispetto alle altre voci di costo di impianto; prevalente o anche esclusiva occorrenza di manodopera indiretta (manutenzione) per sistemi produttivi a elevata intensità di capitale (automazione di processo) e ad alto costo di fermata (processi a flusso continuo); importanza dei volumi di p. (produzioni di massa) in ordine alle economie di scala che occorre perseguire per prodotti di spinta standardizzazione (commodities), la cui competitività è principalmente legata al prezzo; benefici conseguibili attraverso economie di integrazione verticale (a monte e a valle) e orizzontale (accorpamento di p. tecnologicamente autonome), a fronte di vincoli di minimo per quanto attiene alla capacità produttiva e al grado di verticalizzazione del processo (ciclo obbligato).

L'industria manifatturiera è per contro sede di processi (discreti o discontinui) in cui, a partire da una varietà di materiali (processi poligenici) grezzi e/o semidefiniti o anche compiutamente definiti, è possibile realizzare una molteplicità di prodotti (processi polìpari) in base a cicli di fabbricazione (lavorazioni, movimentazioni, preassemblaggi, controlli intermedi, montaggi e collaudi finali) che, generalmente, non escludono la possibilità di attese interfase. Sicché la cadenza produttiva, la dimensione dei lotti da lavorare, il mix di p. e le giacenze intermedie di semilavorato possono formare oggetto di scelte comunque suscettibili di revisione da parte dell'azienda in connessione con il comportamento delle variabili economiche interne ed esterne.

In relazione alla natura del prodotto, nell'industria manifatturiera potranno svolgersi: a) produzione per processo, allorché si tratti di prodotto a configurazione unitaria, cioè ottenuto attraverso una serie più o meno articolata di operazioni effettuate su uno stesso pezzo in lavorazione (per es. p. di pressofusi in lega leggera, di stampati in lamiera, di termoiniettati in materia plastica); b) produzione per parti, quando il prodotto abbia configurazione comunque complessa (autoveicoli, elettrodomestici, computer, giocattoli elettromeccanici, calzature), ottenuta attraverso il progressivo assemblaggio (dagli elementi ai subassiemi, agli assiemi terminali) di componenti fabbricati e/o approvvigionati da parte del produttore finale. La p. per parti si realizza dunque attraverso fasi distinte di fabbricazione dei componenti (in base a p. per processo sviluppate presso lo stesso produttore finale ovvero affidate a subfornitori) e successive operazioni di montaggio (manuale o meccanizzato) intercalate e completate da opportuni collaudi funzionali.

In relazione al grado di prevedibilità del programma produttivo - ossia rilevando la periodicità con cui uno stesso prodotto viene avviato a lavorazione, in accordo con l'andamento della relativa domanda di mercato - la p. manifatturiera potrà svilupparsi, secondo i casi: a) per progetti e in base a specifiche di commessa, anche in termini di unicità della p. stessa, non riuscendo per essa prevedibile alcuna iterazione a breve termine (per es. grandi impianti, edilizia industriale, meccanica pesante); b) in piccola serie, trattandosi di prodotti rispondenti ad alcune tipologie di base (per es. macchine, apparecchiature, dispositivi, strumentazioni per impieghi industriali) suscettibili di personalizzazione, ossia adattabili alle esigenze dell'utenza in virtù di prefigurabili varianti dimensionali e/o funzionali; c) a lotti, allorché si tratti di prodotti a domanda intermittente o, più in generale, distribuita nel tempo in modo da non renderne possibile la p. a ritmo costante; d) in linea, tale essendo il caso del prodotto unico, con poche varianti e ad alta stabilità di domanda (per es. paste alimentari, prodotti lattiero-caseari, prodotti dolciari). La stessa condizione si presenta peraltro per prodotti ricadenti in macrofamiglie (per es. autoveicoli, televisori, elettrodomestici) per le quali sono ormai disponibili sistemi produttivi sempre più flessibili a variazioni del mix di fabbricazione entro un pur ampio spettro di opzioni in mutua combinazione.

Per quanto attiene all'assetto tecnologico e organizzativo del sistema, tra i due estremi, e cioè nel passaggio dalla p. per progetti alla p. in linea, risultano progressivamente in crescita: la standardizzazione del prodotto in lavorazione; il livello di specializzazione degli impianti; il grado di rigidità del processo produttivo; l'interconnessione delle fasi del processo; l'indice di bilanciamento delle linee; l'incidenza della manodopera indiretta sul costo complessivo del lavoro; il grado di utilizzazione delle risorse produttive.

In corrispondenza, tenderanno peraltro a decrescere: la personalizzabilità del prodotto; la flessibilità dinamica del sistema, ossia la possibilità di introdurre significative innovazioni nella gamma produttiva in tempi e a costi relativamente contenuti.

In relazione al grado di ripetitività del prodotto, e alle quantità relative da produrre ogni volta, la prevista iteratività dei cicli di fabbricazione suggerisce, nei vari casi, distinte configurazioni dell'apparato produttivo riconducibili ai seguenti schemi di dislocazione delle stazioni di lavoro: reparti a tecnologia omogenea; celle di lavorazione per famiglie; linee di fabbricazione a flusso.

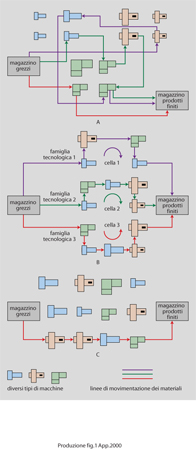

Lo schema distributivo a reparti tecnologici omogenei (fig. 1A) è quello tipico delle industrie metalmeccaniche operanti prevalentemente per commessa in particolari subcomparti quali carpenteria strutturale, lavorazione stampi, attrezzeria e ricambistica, caldareria e tubisteria, manutenzioni di ripristino per macchinari e impianti industriali. In tali contesti produttivi (processi multiciclo), la varietà e l'episodicità dei lavori da svolgere inducono ad aggregare le macchine secondo una logica di equipollenza (layout by process) dal momento che, non registrandosi una congrua ripetitività dei cicli di lavorazione, risulta conveniente specializzare le aree di fabbrica al fine di realizzare favorevoli sinergie di capacità in vista dei picchi della domanda di intervento, potendosi altresì conseguire vantaggiose economie di manodopera in virtù delle opportunità di conduzione multipla di macchine da parte di uno stesso operatore. A siffatto vantaggio si contrappone d'altra parte un maggiore fabbisogno di superficie di fabbrica, sia per gli inevitabili accumuli di prodotto interfase sia per la necessaria movimentazione multidirezionale (job shop) dei materiali da lavorare, che debbono poter essere trasferiti tra reparti anche distanti tra loro, con inversioni di flusso non infrequenti per ulteriori lavorazioni in aree tecnologiche presso cui gli stessi materiali sono già transitati.

La configurazione a celle di lavorazione (fig. 1B) può peraltro realizzarsi in corrispondenza di un regime produttivo che preveda la spiccata iteratività di una stessa sequenza di interventi di macchine (group technology); e ciò per prodotti anche ben diversi tra loro ma tali da costituire una cosiddetta famiglia tecnologica in virtù della condivisione di un segmento iniziale (cicli divergenti) o terminale (cicli convergenti) del ciclo di fabbricazione. In tali casi (per es. componentistica meccanica, elettronica civile, industria del giocattolo, oggettistica strumentale per impieghi domestici), per quanto detto risulta conveniente rendere adiacenti, in una stessa area (cella), macchine tipologicamente dissimili ma in ricorrente sequenza di intervento per la lavorazione di un congruo volume di prodotti; ciò che riduce l'incrocio dei flussi di movimentazione multidirezionale anzidetti, con evidenti economie di impegno della superficie di fabbrica e con abbattimento di tempi morti di trasferimento materiali.

Per le tipologie manifatturiere richieste dal mercato in grandi volumi su un arco temporale esteso (autoveicoli, elettrodomestici, altri beni durevoli a configurazione complessa e di largo consumo) viene organizzata una p. per parti che include sia lavorazioni a lotti in reparti a tecnologia omogenea (per es. parti stampate in lamiera, elementi pressofusi, particolari stampati in materiale plastico), sia lavorazioni continue su apposite linee (flow shop) operanti a flusso (fig. 1C, per es. saldatura, verniciatura), sia assemblaggio di subassiemi e poi montaggio finale con trasferimento progressivo tra stazioni operanti in linea. Il concetto di linea è meramente estensivo rispetto a quello di cella (in precedenza richiamato per il caso delle famiglie tecnologiche) e sta a individuare una maggiore consistenza numerica di distinte unità operative (centri di lavorazione, stazioni di misurazione, stazioni di assemblaggio manuale o automatizzato, stazioni di collaudo) in contiguità di intervento nel ciclo cui sono stabilmente dedicate (layout by product).

Il montaggio sequenziale in linea può realizzarsi, secondo i casi: con cadenza fissa, ossia con progressione del montaggio a ritmo imposto dalla velocità di avanzamento propria del sistema di trasporto del materiale (convogliatore aereo, trasportatore a nastro, trasportatore a rulli ecc.); con cadenza svincolata, allorché lungo la linea è prevista la costituzione di polmoni interfase (buffer) che consentono l'arresto del sistema di avanzamento in corrispondenza della generica stazione, il prelievo del prodotto su cui è richiesto l'intervento e l'invio alla stazione successiva di un'unità di prodotto già completata presso quella stazione e prelevata dal polmone precostituito.

Il progresso dell'automazione nella produzione industriale

L'avvento dell'energia elettrica, a partire dalla fine dell'Ottocento, segna l'avvio dell'era della meccanizzazione. L'industria di processo (metallurgica, carbochimica, petrolchimica), per la stessa natura delle trasformazioni di sua specifica pertinenza e occorrenza, non attuabili su larga scala mediante manodopera diretta, è stata la prima a trarre impulso dalla meccanizzazione delle operazioni. Così alla metà degli anni Trenta erano già installati negli Stati Uniti laminatoi continui in grado di lavorare 500 t di acciaio al giorno con una forza lavoro non superiore a quella necessaria a produrne venti volte di meno con la tecnologia manuale, che nella stessa epoca veniva ancora utilizzata per gran parte della p. inglese di lamiera.

Per dare evidenza alla velocità di diffusione della meccanizzazione nell'industria di processo basterà osservare che pochi anni prima, sempre negli Stati Uniti, all'epoca del primo conflitto mondiale, per oltre un terzo degli altiforni operanti si registrava ancora il caricamento a mano. Nel campo dei processi chimici e petrolchimici già alla fine degli anni Venti risultavano largamente sviluppati sistemi di controllo aperto, con intervento manuale solo nella fase terminale. Più tardi, negli anni Quaranta, vennero introdotti i sistemi di controllo chiuso, a partire dal processo di p. della gomma sintetica e poi della benzina ad alto numero di ottano per impieghi aeronautici.

Per l'industria manifatturiera può dirsi storica la data dell'introduzione del primo convogliatore mobile nello stabilimento Ford di Highland Park a Detroit (1913), che contrassegnò l'inizio della p. in senso più propriamente industriale dell'autoveicolo e, in termini più generali, del manufatto complesso. Prese così avvio l'era dei montaggi a catena con l'abbattimento macroscopico dei tempi di assemblaggio, che avrebbe portato la Ford, in soli dieci anni, a decuplicare quasi il suo volume di produzione.

Il 21 ottobre 1948 il termine automazione (v. in questa Appendice) fece la sua prima comparsa ufficiale sulla stampa ad alta diffusione attraverso l'articolo che la rivista American machinist dedicò alle sperimentazioni in corso di svolgimento presso la Ford ("impiego di dispositivi di manipolazione e movimentazione dei pezzi per ruotare opportunamente le singole parti tra una fase di lavorazione e la successiva [...] in modo da ottenere una sequenza sincronizzata"), dove nel 1951 iniziò a operare la prima transfer line.

L'impulso conseguito dall'industria aeronautica in connessione con il secondo conflitto mondiale incise profondamente sul progresso della macchina utensile. Nel corso degli anni Quaranta si affermava infatti l'idea di impiegare nelle costruzioni aeronautiche le centine integrali profilate, su cui dovevano poi effettuarsi le operazioni di contornatura. Venne così sviluppata una nuova concezione di macchina (a controllo numerico, CN; v. anche utensili, macchine, App. IV) per il controllo continuo del percorso dell'utensile, e all'inizio degli anni Cinquanta - per gli scopi, sopra ricordati, delle Forze aeree statunitensi - presso il Massachusetts Institute of Technology (MIT) fu messa a punto la fresatrice multiasse a controllo numerico, con il controllo a schede perforate concepito da J. Parsons. Il successo immediato di tale fondamentale innovazione favorì gli ulteriori sviluppi, che condussero all'impiego del nastro perforato e poi del nastro magnetico già verso la metà degli anni Cinquanta.

Nel 1956, G.C. Devol depositò la sua invenzione relativa al manipolatore programmabile (profetizzato da I. Asimov fin dagli anni Quaranta), poi contrassegnata dal brevetto statunitense nr. 2.988.237. Da qui ebbe inizio la grande avventura dei robot, il primo dei quali (Unimate, della Unimation Inc.), grazie alla fiducia riposta nell'idea di Devol dagli imprenditori C. Carry e N. Schaffer, venne installato nel 1961 presso la General Motors per la manipolazione dei pezzi ottenuti mediante pressofusione. Si trattava tuttavia di un esordio solo sperimentale della nuova automazione, non essendosi ancora generate, a quell'epoca, le condizioni che nel successivo ventennio avrebbero promosso la cosiddetta seconda rivoluzione industriale. A partire dagli anni Sessanta si registrava infatti la progressiva transizione dalla p. di massa (così come voluta e definita dal suo indiscusso protagonista, H. Ford) a una p. diversificata, per un mercato via via più esigente e mutevole, propenso a consumare prodotti sempre meno standardizzati per decretarne anche una vita commerciale sempre più breve.

Dalla ricordata prima apparizione del convogliatore mobile nella Ford di Highland Park, fino a tutti gli anni Sessanta, l'industria manifatturiera divenne sede di una progressiva specializzazione degli impianti, crescente con la domanda che il mercato andava esprimendo nei confronti di prodotti ad alta standardizzazione. In tale contesto si consolidava un'architettura sempre più complessa delle linee produttive, con la meccanizzazione rigida di operazioni destinate a ripetersi con frequenza giornaliera molto spinta, su un arco temporale di estensione tale da giustificare la stessa dimensione degli investimenti richiesta dagli impianti così configurati. La produttività di questi ultimi era peraltro limitata dalla forte incidenza dei tempi ausiliari sui tempi ciclo complessivi. La manualità persistente nelle fasi sussidiarie (carico e scarico pezzi, sostituzione utensili, misurazioni e registrazioni) costituiva infatti una causa strutturale di sottoutilizzazione delle macchine. Riuscendo peraltro poco sviluppata la cultura della manutenzione preventiva e la politica degli stock-polmone (per il disaccoppiamento delle macchine e per il bilanciamento delle operazioni in linea) si registrarono rilevanti tempi morti per guasti e colli di bottiglia.

L'assenza di un monitoraggio continuo e la modesta affidabilità di talune funzioni tecnologiche, che si tradussero poi in tempi perduti per rilavorazioni e scarti, completano il quadro della ridotta efficienza complessiva dei sistemi automatizzati della prima generazione.

Un'indagine condotta negli Stati Uniti ancora alla fine degli anni Settanta evidenziava il basso grado di sfruttamento delle macchine utensili nell'industria metalmeccanica. Mediamente risultava che, rispetto al tempo teoricamente disponibile, quello effettivo di lavorazione era pari al 6÷8% nelle industrie medio-piccole e non raggiungeva il 25% nella grande industria di serie.

In connessione con la mutazione comportamentale del mercato dei consumi sopra ricordata, a partire dalla metà degli anni Ottanta il concetto di automazione si sviluppava coniugandosi con quelli di flessibilità e di integrazione, grazie all'efficace combinazione della tecnologia meccanica con quelle dell'informatica e della microelettronica. Si apriva in tal modo l'epoca dell'automazione flessibile (in contrapposizione rispetto alla precedente della meccanizzazione rigida) che, in associazione con il diffondersi della information technology, contrassegnò l'avvento della seconda rivoluzione industriale, di importanza peraltro non inferiore alla prima, in quanto caratterizzata da una spinta pervasività sia rispetto ai diversi settori industriali sia rispetto alle diverse funzioni aziendali.

L'evoluzione tecnologica dell'automazione flessibile può essere articolata in tre periodi. Il primo di questi, che a partire dalla fine degli anni Settanta si estende ai primi anni Ottanta, sviluppava soprattutto le prestazioni di flessibilità nell'ambito di singole funzioni aziendali, a diverso livello gerarchico di intelligenza. Nell'area delle lavorazioni ciò rese disponibili machining center multifunzionali, robot per differenti impieghi applicativi (asservimento a macchine e linee produttive, lavorazioni, processi speciali, misurazioni, assemblaggi) e sistemi di movimentazione a carrelli filoguidati (AGV, Automated Guide Vehicles). La combinazione di tali risorse tecnologiche in aggregati funzionali di complessità crescente consentì quindi di realizzare celle flessibili di lavorazione (FMC, Flexible Manufacturing Cell) nonché sistemi flessibili di lavorazione (FMS, Flexible Manufacturing System).

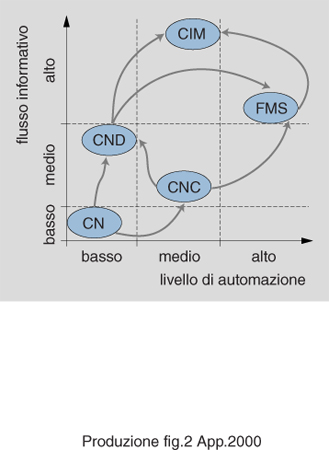

In questa stessa fase preliminare dell'automazione flessibile si è passati dal controllo numerico semplice (CN, concepito presso il MIT, fin dagli anni Cinquanta) al controllo numerico computerizzato (CNC) e poi al controllo numerico diretto (CND), ad architettura informatica multilivello e flusso informativo bidirezionale, con crescente arricchimento delle prestazioni e delle funzioni programmabili per la singola macchina (CNC) e con la centralizzazione del coordinamento e del controllo di più macchine (CND) in un calcolatore a presidio di un sistema di risorse. In aggiunta ai risultati così conseguiti nell'area propria delle lavorazioni, nello stesso periodo sono stati sviluppati i sistemi computer aided per la progettazione (CAD, Computer Aided Design) e per l'interfaccia progettazione/produzione (CAE, Computer Aided Engineering; CAM, Computer Aided Manufacturing; ecc.). Parimenti, nell'ambito della logistica di stabilimento e della gestione operativa della p. si è pervenuti ad applicazioni CAMH, Computer Aided Materials Handling, e CAPP, Computer Aided Process Planning.

La seconda fase di sviluppo dell'automazione flessibile, che può dirsi avviata dalla prima metà degli anni Ottanta, poneva soprattutto l'accento sull'integrazione orizzontale di risorse flessibili all'interno delle diverse aree funzionali. In officina si operava pertanto la mutua integrazione di singole stazioni automatizzate (centri di lavorazione, isole di montaggio, stazioni di collaudo) per poi interfacciarle con il sistema di movimentazione materiali. Parimenti, a livello superiore, si perviene a sistemi CAD/CAM e CAD/CAE/CAM, a data-base integrato, che iniziarono a fare da supporto alla progettazione, alla p. e alla definizione delle specifiche di prodotto.

La fase successiva era infine orientata all'integrazione verticale interfunzionale, ossia all'interfacciamento mutuo dei sistemi già integrati ai singoli livelli in azienda, nonché alla connessione intelligente di quest'ultima con i sistemi esterni dei fornitori e dei clienti. Tale è la configurazione estrema prevista dal cosiddetto approccio globale CIM (Computer Integrated Manufacturing, fabbrica a integrazione totale) che, al di là di ogni sua discussa fattibilità, costituisce un riferimento efficace in termini di progresso anche quando si annuncia come sfida insostenibile.

Nel processo storico-evolutivo considerato (in forma di diagramma in fig. 2), quest'ultima fase deve per necessità intendersi lungi dall'essere pervenuta a piena maturazione. Il CIM, infatti, nella sua concezione originaria, rappresenta l'asintoto cui tende la curva di integrazione informatica della grande e media industria manifatturiera; e qui giova sottolineare che su un ipotetico asse dei tempi il diagramma in argomento evidenzia negli anni Ottanta e Novanta momenti di stallo, e anche di flessione, alquanto significativi rispetto alla curva tendenziale che, in clima di entusiasmi, era stata delineata intorno all'inizio degli stessi anni Ottanta.

Evoluzione organizzativa dei sistemi produttivi: dalla fabbrica di Taylor alla fabbrica integrata

L'immagine di seconda rivoluzione industriale, in precedenza evocata per significare la portata della trasformazione tecnologica determinatasi nell'industria manifatturiera in virtù del progresso della microelettronica in combinazione con l'informatica e la meccanica, dev'essere collegata, per molti versi, al contestuale sconvolgimento della concezione taylor-fordista dell'organizzazione del lavoro e della gestione dei processi produttivi. Si può anzi dire che le innovazioni, organizzative e gestionali, che a decorrere dagli anni Ottanta attraversano l'industria occidentale - nella scia dei celebrati successi del cosiddetto modello giapponese - costituiscono l'indispensabile complemento e supporto delle stesse innovazioni tecnologiche sopra richiamate.

La proposta di Taylor (Principles of scientific management, 1911) comportava un'indubbia opportunità di progresso di efficienza per le imprese industriali, in virtù del rigore scientifico con cui veniva finalmente analizzato e razionalizzato il lavoro, a ogni livello, a fronte di una precedente diffusa consuetudine all'improvvisazione e all'empirismo. Tuttavia la fabbrica inflessibile - che Chaplin, con amara ironia, mette sotto accusa in Tempi moderni (1936) -, la poderosa generatrice di prodotti uniformi, rispondente all'organizzazione monocentrica del flusso produttivo, cadenzato dal ritmo di avanzamento del convogliatore della linea di montaggio, non disponeva, per sua stessa concezione, dei requisiti necessari a cogliere le novità che il secolo via via avrebbe prospettato sul fronte dell'offerta e della domanda.

Dopo aver retto per oltre cinquant'anni a ogni diversa istanza organizzativa, l'impresa taylor-fordista dovette in definitiva rifare i suoi conti e riorganizzarsi radicalmente alla luce sia delle istanze sociali, sempre più incalzanti dopo gli anni Sessanta, sia delle proposte gestionali innovative emergenti in uno scenario ben più ampio di competizione internazionale.

Il modello giapponese (rappresentato in particolare dal caso Toyota) si caratterizza per l'appunto attraverso la sua finalizzazione simultanea verso obiettivi quali miglioramento continuo della qualità e abbassamento continuo dei costi di p. che, nello schema di fabbrica consolidatosi a tutti gli anni Settanta, risultano mutuamente antitetici. Detti obiettivi sono funzionali a quelli, strategici, di espandere continuamente il mercato e mantenere quanto più fedele possibile quello già acquisito. Ed è tale fidelizzazione l'aspetto nuovo e peculiare del modello giapponese, dal momento che la tecnologia e l'organizzazione della p. di massa taylor-fordista costituivano sì il presupposto di costi unitari decrescenti con le quantità vendute, ma l'attenzione così riservata al volume di affari non era poi coerentemente impegnata nel controllo del turnover dei clienti.

La proposta vincente che è giunta dal Giappone e si è diffusa a partire dagli anni Ottanta è invece quella di puntare a soddisfare, e perciò a conservare, in virtù della qualità, il cliente già acquisito (conquistarne uno nuovo costa sei volte di più nelle valutazioni della Toyota) per espandere poi il mercato attraverso l'immagine di merito così costruita nonché in forza di un prezzo altamente competitivo in relazione alla stessa qualità del prodotto. L'espansione del mercato, infine - che è, a un tempo, effetto e origine dell'abbattimento dei costi - presuppone sempre più la globalizzazione dell'impresa, anche attraverso una p. capace di attuare una mediazione culturale tra le differenti aree geografiche di interesse. Ciò implica per l'impresa la capacità di sviluppare una molteplicità di prodotti per una varietà di gusti e di attese, nonché di rinnovare velocemente l'offerta attraverso la proposta di nuovi modelli, il tutto in un contesto che vede contrarsi sempre di più il ciclo di vita degli stessi prodotti. E ciò che più conta è che obiettivi come la qualità, la riduzione dei costi e la velocità di offerta e di risposta al mercato (time to market) possono essere efficacemente combinati tra loro in un proficuo scambio di causa/effetto.

I fondamenti del modello giapponese possono essere così riepilogati: a) la sopravvivenza dell'azienda è garantita dalla soddisfazione del cliente; b) la fidelizzazione dei clienti è la premessa per l'espansione del mercato, che è a sua volta funzionale alla riduzione dei costi e perciò anche alla conquista di nuovi clienti; c) la soddisfazione del cliente è assicurata dall'alta qualità del prodotto e dei servizi accessori che l'azienda è in grado di offrirgli; d) la qualità del prodotto è frutto della qualità dei processi da cui è generato; e) per migliorare la qualità dei processi occorre perseguire il massimo coinvolgimento di tutte le risorse interne ed esterne che a tutti i livelli concorrono a realizzare il prodotto aziendale (qualità totale); f) la competitività del prodotto è frutto della combinazione più vantaggiosa che per esso si può realizzare in termini di qualità, costo e tempestività dell'offerta; g) qualità del prodotto, costi di p., tempi di risposta al mercato sono nel loro insieme il frutto della qualità totale che l'azienda è in grado di esprimere, e che può essere sempre migliorata perseguendo l'azzeramento di tutti gli sprechi: zero difetti, zero immobilizzi in giacenze, zero perdite di tempo.

La lotta agli sprechi, in cui si sostanzia la concezione multiobiettivo della qualità totale, che negli anni Novanta ha incontrato crescente successo presso la grande e media industria occidentale, dev'essere perseguita con il rigore di una drastica dieta alimentare, soluzione che ha dato vita all'immagine di produzione snella per l'appunto coniata negli Stati Uniti da J. Krafcik a significare la terapia degli azzeramenti in precedenza richiamati. È una terapia che prescrive la mobilitazione generale in azienda, con il coinvolgimento di tutti su ciascuno degli obiettivi da raggiungere. Questo impegno collaborativo simultaneamente richiesto al personale di ogni livello segna dunque il superamento della rigida demarcazione tayloristica tra centri di decisione e centri di esecuzione, con il conseguente appiattimento della piramide gerarchica originata dalla stratificazione dei livelli di responsabilità in azienda per oltre tre quarti di secolo.

Alla logica, in precedenza consolidata, di trasferire i problemi della fabbrica ai piani alti dell'edificio gerarchico, fino a raggiungere chi possa analizzarli e risolverli (sprecando in ciò l'intelligenza e la competenza propositiva di chi invece vive quotidianamente a contatto con quei problemi) si contrappone adesso il convincimento secondo cui i problemi vanno affrontati e risolti sul posto, con il concorso di tutti coloro che ne conoscono le cause e ne riscontrano gli effetti.

In questa logica, nonché in accordo con i benefici propri del lavoro di gruppo confermati da esperienze pluriennali, si perviene pertanto allo schema organizzativo della cosiddetta fabbrica integrata, articolata in una serie di aree tecnologiche, presidiate da appositi gruppi interfunzionali.

Detti gruppi di lavoro, cui è demandata la responsabilità di governo di ben definiti segmenti del processo di stabilimento, hanno il compito di: prevenire anomalie di funzionamento dei mezzi produttivi e difettosità del prodotto in lavorazione; porre in essere ogni intervento volto a ovviare alle criticità che si determinano nell'area tecnologica di competenza; controllare con continuità il risultato delle fasi di lavorazione gestite entro l'area anzidetta; sviluppare proposte innovative finalizzate al miglioramento della qualità del prodotto, dell'efficienza dei mezzi produttivi e dei costi di produzione.

L'unità tecnologica così finalizzata, coordinata da un team leader, ha al suo interno i conduttori dei mezzi produttivi afferenti alla specifica area presidiata, uno o più specialisti di tecnologia e di manutenzione, uno o più addetti alla qualità, nonché altre unità distaccate dalle imprese fornitrici dei materiali e dei servizi che interessano il segmento di processo cui l'intera unità è delegata.

Mentre dunque il progresso della tecnologia informatica e microelettronica giunge a indurre la suggestione di una fabbrica affrancata dalla necessità del presidio dell'uomo (unmanned factory), il modello organizzativo postfordista, che contestualmente va affermandosi, vuole invece l'uomo sempre più partecipe dei problemi della fabbrica per impegnarlo nella loro risoluzione più tempestiva.

Ciò risponde per l'appunto ai principi essenziali della qualità totale, che possono così riassumersi: fare bene ogni cosa fin dalla prima volta; fronteggiare, al suo primo insorgere, ogni possibile causa di inconvenienti e difetti per il processo e per il prodotto; perseguire il miglioramento continuo, obiettivo che enfatizza soprattutto l'opportunità di progredire giorno dopo giorno a piccoli passi, in luogo di attendere tempi lunghi per conseguire singolari e improbabili salti di efficienza.

Tale nuovo modo di concepire e organizzare il lavoro non riguarda soltanto le attività di fabbrica propriamente dette, ma si rivolge all'intero ciclo di vita del prodotto, a partire cioè dalla sua prima ideazione e pianificazione fino al suo lancio definitivo in p. e sul mercato.

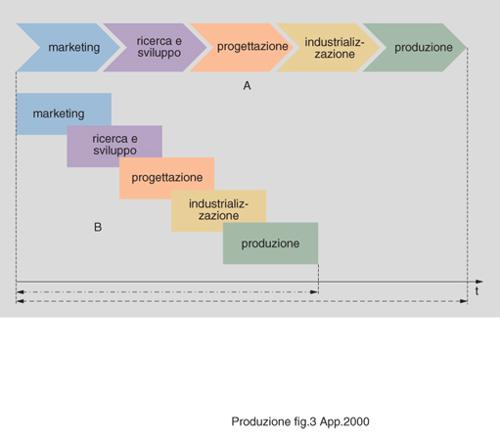

Al tradizionale percorso a tappe (A in fig. 3), di concezione tayloristica, secondo cui lo sviluppo di un nuovo prodotto si attua attraverso un processo sequenziale di integrazione/revisione - che chiama progressivamente in causa le funzioni marketing, ricerca e sviluppo, progettazione, industrializzazione, p. - si contrappone ora la logica dell'apporto simultaneo (B in fig. 3, simultaneous engineering) di tutte le funzioni anzidette per ciascuna delle fasi di avanzamento del progetto (fig. 4).

Si tratta di un approccio profondamente innovativo, che sovverte le regole di una prassi rigidamente consolidata presso la grande industria occidentale fino agli anni Ottanta ed è orientato ai seguenti fondamentali obiettivi: a) assicurare al progetto, fin dall'inizio, il maggior contenuto di informazioni grazie al concorso permanente di tutte le competenze comunque coinvolte nello sviluppo e nel lancio di un nuovo prodotto; b) anticipare al massimo l'avvio di attività (ingegneria di processo, scelta dei fornitori, analisi di offerte ecc.) che possono anche svolgersi in parallelo ad altre attività ancora non completate; c) dilatare, talvolta anche sensibilmente, i tempi di progettazione e industrializzazione del prodotto in vista dei vantaggi di tempo e di costo che si conseguono evitando modifiche e ripensamenti nelle fasi successive di avanzamento del progetto, allorché eventuali investimenti già sostenuti potrebbero risultare gravemente compromessi; d) contrarre in definitiva il tempo complessivo di sviluppo e lancio del nuovo prodotto, proprio in virtù del parallelismo conferito agli interventi delle distinte aree funzionali e del conseguente effetto di anticipazione dei tempi di avvio e di completamento di ciascuno degli stessi interventi.

L'onda innovativa che in tal modo attraversa l'industria manifatturiera ha comunque tra i suoi effetti più significativi il radicale mutamento del rapporto cliente-fornitore, nell'ambito di una generale tendenza al decentramento produttivo (outsourcing) che diviene sempre più marcata dopo gli anni Ottanta. L'immagine epocale di just in time che negli anni Settanta viene appunto coniata negli Stati Uniti per caratterizzare la concezione giapponese del flusso ottimale dei materiali (produrre e consegnare al momento giusto, non dopo per poter rispettare gli impegni, non prima per evitare gli accumuli), più che la singola azienda, prende a riferimento l'intera catena logistica di un business, dalle materie prime al consumatore finale.

Dall'antica logica delle commesse lanciate verso una molteplicità di fornitori in perenne concorrenza tra loro e in ricorrente conflitto con lo stesso committente, si è sviluppata una crescente collaborazione tra le due parti in causa (co-design, comakership, partnership), che vede il fornitore elevato sempre più al rango di interlocutore paritario del committente, ai cui progetti è chiamato a partecipare sia nella sede di prima elaborazione sia in quella finale di realizzazione e di investimento.

La grande industria manifatturiera scende così dal piedistallo da cui in precedenza dispensava commesse di fornitura temporanea, se non addirittura episodica, per stringere un legame duraturo con pochi e selezionati fornitori (di primo livello), cui assegnare ordini complessi che essi potranno evadere ricorrendo, a loro volta, a subfornitori (di secondo livello) selezionati e controllati con gli stessi criteri di severità e di fidelizzazione al committente. Per questa via, a discendere verso più elementari livelli di fornitura, giunge dunque ad attuarsi una sostanziale deverticalizzazione del processo produttivo, nell'ambito di un sistema logistico - garantito al suo interno da regole concordate in una logica di qualità totale - attraverso cui si dilata all'esterno della singola azienda quel processo di coinvolgimento e responsabilizzazione, in fabbrica e verso la fabbrica, che può considerarsi tra gli aspetti di maggiore rilievo dei sistemi di p. all'inizio del nuovo millennio.

bibliografia

H. Ford, My life and work, Garden City (N.Y.) 1922.

E.S. Roscoe, Organization for production, Homewood (Ill.) 1955, 1959².

R.A. Johnson et al., Operations management: system concept, Boston 1972.

R.B. Chease, N.J. Aquilano, Production and operations management. A life cycle approach, Homewood 1977, 1989⁵.

J.F. Engelberger, Robotics in practice. Management and application robots, New York 1980.

R.W. Schmenner, Production/operations management. Concepts and situations, Palo Alto 1981.

Th.J. Peters, R.H. Waterman, In search of excellence. Lessons from America's best-run companies, New York 1982.

Storia della tecnologia, a cura di Ch. Singer et al., 6°-7° vol., Torino 1982.

R.A. Hill, Production/Operations management, Englewood Cliffs (N.J.) 1983.

Y. Monden, Toyota production system, Norcross (Ga.) 1983.

Flexible manufacturing systems, ed. H.-J. Warnecke, R. Steinhilpeer, Berlin-New York 1985.

H.J. Warnecke, The fractal company, New York 1993.

G. Yin, Q. Zhang, Recent advances in control and optimization of manufacturing systems, London-New York 1996.

R. Uzsoy, I.M. Ovacik, Decomposition methods for complex factory scheduling problems, Boston 1997.

N.R. Jennings, M.J. Woodridge, Agent technology. Foundations, applications and markets, Berlin-New York 1998.

Gestione della produzione

di Mario Lucertini, Fernando Nicolò

La gestione della p. è il frutto di un processo, in corso da circa due secoli. Se ne tracciano qui le linee essenziali. Intorno al 1830 vennero inventate molte delle macchine utensili oggi in uso. Iniziarono i primi esperimenti di collegamento automatico o semiautomatico fra lavorazioni diverse. Non vi era flessibilità produttiva, gli stessi componenti erano utilizzati per prodotti diversi, ma le macchine operavano in modo sempre uguale, in una rigida organizzazione della p., dominata dalla standardizzazione di massa e con tempi di evoluzione molto lenti.

All'automazione meccanica (in cui l'obiettivo è legato a movimenti da effettuare) si associò progressivamente quella funzionale (in cui l'obiettivo era legato a compiti da svolgere). Nacque la p. di massa, la gestione del processo industriale divenne sempre più dominio di specialisti e lo sviluppo economico era prevalentemente nelle mani di un capitalismo di tipo manageriale.

L'origine dei moderni concetti di qualità può essere fatta, in parte, risalire all'applicazione industriale su larga scala dei principi di Taylor: alla Ford, per es., la fabbricazione di macchine sempre più complesse venne progressivamente frammentata in compiti semplici, che poteva svolgere un operaio, per produrre beni tecnologici a basso costo. Anche se la qualità diventava progressivamente un fondamento dell'organizzazione del lavoro, la motivazione dell'operaio era concepita solo in termini economici, e l'enfasi posta sulla massimizzazione dell'output non teneva conto del costo della difettosità.

Nel 1951 entrò in funzione uno stabilimento della Ford dove 41 macchine operatrici, utilizzate per la produzione di motori, erano integrate in una linea, con una riduzione del 20% del lavoro diretto; la maggiore semplicità organizzativa comportava, però, una notevole rigidità produttiva. I tentativi fatti da varie industrie di realizzare una relativa flessibilità produttiva, segmentando il processo e riconfigurandolo secondo le esigenze, furono coronati da successo solo in pochi casi.

Con lo sviluppo in particolare delle attività spaziali, si affermò progressivamente l'organizzazione per progetti, sia delle attività tipicamente a termine (per es. attività su commessa, ristrutturazione, creazione di servizi), sia di molte altre attività di tipo continuativo. Tale organizzazione portò verso una sempre maggiore standardizzazione delle attività, con una divisione in segmenti temporali relativamente piccoli, ognuno con i suoi obiettivi e vincoli, e creò i presupposti per l'automazione di alcune fasi del processo decisionale. Venne studiata l'ottimizzazione dei sistemi organizzativi per l'immagazzinamento di merci, la loro distribuzione, il supporto al funzionamento delle macchine, il sequenziamento di attività e processi e la gestione di flussi su reti (in particolare per la produzione manifatturiera), la decisione e la gestione in ambito aziendale e nel settore della pubblica amministrazione.

Negli anni Settanta occorreva affrontare l'urto della concorrenza giapponese; la crisi petrolifera e la minaccia della concorrenza portarono l'industria statunitense a rivolgersi a quegli strumenti che, elaborati in patria, ebbero maggiore successo e impatto nella realtà giapponese.

Negli anni Ottanta giunse a maturazione una serie di premesse e si affermarono nuovi modi di gestire la p., legati ai concetti di integrazione, flessibilità, complessità e qualità. Il ritorno alla flessibilità del laboratorio artigiano iniziò con lo sviluppo di organi di governo automatico delle macchine costituiti da elaboratori elettronici (e con l'abbattimento esponenziale dei costi di elaborazione). La complessità della gestione delle forme geometriche e delle caratteristiche fisiche divenne affrontabile con gli elaboratori e si giunse alla possibilità di progettare e costruire macchine e sistemi di lavorazione flessibili capaci di diversificare la p., nell'ambito di famiglie ampie di prodotti, a costi economicamente accettabili. Gli strumenti di aiuto alla definizione di specifiche, alla progettazione di prodotto, alla progettazione di processo, alla realizzazione dei programmi di lavoro delle macchine e alla gestione integrata della p. diventarono sufficientemente potenti e integrabili da tradursi in elemento essenziale del panorama industriale (v. anche sopra: Organizzazione delle produzioni).

Gli strumenti CAD si arricchirono negli anni Settanta di alcune prime possibilità di integrazione con modelli per l'analisi delle specifiche di progetto in diversi settori dell'ingegneria e delle relative possibilità di simulazione preprototipale (v. anche progettazione: Progettazione assistita dal computer, in questa Appendice). Divenne possibile gestire in modo unificato, anche se non ancora simultaneo, il progetto di prodotto e di processo con un'unica piattaforma CAD/CAM e valutare il risultato su base simulata. Negli anni Ottanta queste tecniche si diffusero e nacquero i primi sistemi integrati flessibili economicamente produttivi (v. automazione, in questa Appendice). A partire dalle prime esperienze di sistemi informativi per la p. degli anni Settanta, sorgevano i primi sistemi integrati, spesso indicati, già in quella fase, con il termine ambizioso di CIM (v. sopra: Organizzazione delle produzioni). Abbastanza velocemente la nuova impostazione del processo produttivo creò una nuova cultura di fabbrica che spinge alla flessibilità produttiva dal basso, dal livello operativo verso il livello tattico e strategico.

La struttura organizzativa che si è creata nelle fabbriche per la gestione tattica e strategica della p. di grandi serie si dimostrava però molto più vischiosa del livello operativo. Le procedure aziendali, stratificate nel tempo e basate su un'organizzazione del lavoro modificabile solo lentamente, si sono evolute con grande difficoltà, essenzialmente per scarsa conoscenza delle conseguenze di eventuali cambiamenti e paura di produrre effetti negativi. Questa resistenza al cambiamento tende a ridurne l'impatto a livello operativo. D'altra parte, l'automazione delle procedure gestionali, realizzata con sistemi informativi fortemente centralizzati, risultava essere un freno al cambiamento, come era avvenuto nelle prime fasi dell'automazione delle lavorazioni meccaniche. Era indubbiamente più difficile modificare un software, senza introdurre errori e garantendo il buon funzionamento complessivo, che non modificare le macchine o le caratteristiche dei flussi fisici. Si manifestava così una contraddizione tra la relativa rigidità dei flussi delle informazioni e la flessibilità operativa delle macchine e dei sistemi di trasformazione tecnologica, che sarebbe stata parzialmente risolta soltanto nel decennio successivo.

Gli anni Novanta

La risposta per superare la contraddizione tra rigidità dei flussi informativi e flessibilità operativa delle macchine è sostanzialmente di due tipi: una, con radici culturali occidentali, consiste nella modellizzazione dei processi operativi, in modo da svolgere l'azione organizzativa (tattica) per quanto possibile in maniera predittiva e avviando le lavorazioni sulla base di tali previsioni (cosiddetto approccio di tipo push); l'altra, con radici culturali orientali, consiste nell'ottenere la sincronizzazione o armonizzazione dei flussi dei materiali e degli strumenti di p. a livello operativo, facendone il principale vettore dei flussi informativi riguardanti controlli e decisioni a livello tattico (esempio tipico il kanban, termine giapponese per indicare un cartellino posto sui pezzi in lavorazione in cui sono indicate le modalità di operazione sul pezzo, alla base di approcci di tipo pull). Un approccio intermedio, molto meno diffuso, consiste nel supportare il flusso organizzativo con l'emulazione mediante simulazione del livello operativo. Questo approccio è denso di conseguenze per i possibili futuri sviluppi; infatti l'impiego di modelli di simulazione dei processi operativi sempre più efficaci porta a sviluppare un livello tattico che agisce e riceve reazioni da un livello operativo virtuale (mantenuto costantemente vicino alla realtà da misure sui processi operativi).

Tutti questi approcci spingono comunque a un'integrazione dei due livelli operativo e tattico, comprendendo in quest'ultimo la progettazione di prodotto e di processo. Inoltre, l'integrazione elevata fra i due livelli spinge all'integrazione interna del livello tattico: le procedure di progettazione e ingegnerizzazione tradizionalmente separate si integrano in procedure di ingegneria simultanea. La base dell'automazione di fabbrica a livello operativo è costituita da una fabbrica configurata in celle (insiemi di macchine che interagiscono fortemente fra loro), linee transfer flessibili e FMS (v. anche automazione, in questa Appendice). Queste strutture sono progettate per rispondere a esigenze produttive relative a famiglie, per quanto ampie, di prodotti. I moderni ambienti di p. vengono definiti e analizzati come reti di processi, ove ogni processo è caratterizzato da cinque elementi: la trasformazione (di materiali e/o di informazioni), la forma degli input (materiali, informazioni, risorse fisiche, umane, finanziarie ecc.), la forma degli output (prodotti fisici e/o informazioni), i processi a monte (fornitori interni ed esterni), i processi a valle (clienti interni ed esterni). Gli input (materiali, informazioni) derivano dai processi a monte, o fornitori, gli output sono consegnati a processi a valle, o clienti. Le modalità e i formati in cui gli ingressi arrivano dai fornitori (in particolare, numero di pezzi in ogni fornitura, tipo di confezionamento e di predisposizione all'uso) e quelli in cui le uscite sono consegnate ai clienti riguardano tutti gli aspetti di interazione fra processi elementari (incluse quindi eventuali necessità di verifiche, riformattazioni, elaborazioni di vario tipo) e sono un aspetto fondamentale del funzionamento della rete, in quanto determinano tempi, costi e qualità nei passaggi fra processi e quindi nella movimentazione dei flussi. Le prestazioni (definite in termini di efficacia, efficienza, produttività, flessibilità, qualità ecc.) e la capacità di integrazione funzionale del livello tattico sono centrali in questo approccio. La gestione della qualità totale spesso non è altro che l'integrazione delle misure e della gestione di tutti questi punti di verifica.

La nuova organizzazione del processo produttivo coinvolge sempre più i settori a monte del processo, primo fra tutti quello della pianificazione. Vengono introdotti protocolli di interfaccia fra unità organizzative regolati con moduli di presa in carico (tipo kanban), viene attuata una pianificazione delle attività in modo da rendere il più possibile regolari i prelievi di pezzi dalle varie unità, vengono standardizzati i cicli di lavoro con un bilanciamento dei carichi di lavoro e una riduzione dei tempi di predisposizione e attrezzaggio dei centri di lavorazione, vengono rese possibili rapide riconfigurazioni che consentano di mantenere la regolarità dei flussi di prodotti. Alla base di questa ristrutturazione vi sono unità di lavorazione con poche persone fortemente coordinate e responsabilizzate, in grado di controllare localmente la qualità delle lavorazioni. Si tratta in buona parte di interventi relativamente intuitivi, largamente sperimentati nelle piccole realtà produttive di carattere artigianale, ma che solo ora vengono studiati in modo formale e integrato, applicandoli a p. di grandi dimensioni e spingendo verso la realizzazione di linee di flusso di grande flessibilità.

In effetti, molti interventi di ristrutturazione della p. e di miglioramento della qualità totale degli anni Novanta sono originariamente basati in buona parte sull'insieme degli strumenti usati dall'industria nella prima metà del 20° secolo. Per es., il controllo statistico era già usato con successo nell'industria statunitense degli anni Venti; l'analisi del valore è nata negli Stati Uniti durante la Seconda guerra mondiale; la gestione economica della qualità, recentemente riscoperta, appariva già in Europa alla fine degli anni Cinquanta con l'obiettivo di gestire il miglioramento delle prestazioni dei prodotti. Ancora oggi questi metodi vengono utilizzati, e rimangono efficaci. La novità consiste nell'utilizzarli tutti insieme in modo più consapevole e integrato, sulla base di un'organizzazione sempre più articolata e con l'ausilio di strumenti informatici sempre più potenti, piccoli, economici e flessibili.

La diffusione capillare degli strumenti informatici degli anni Novanta ha provocato un rapido incremento qualitativo e quantitativo nell'informatizzazione e automazione di tutti i settori di attività, una sempre maggiore disponibilità di dati e informazioni (spesso al di là della capacità di utilizzarli) congiunta a una maggiore capacità di elaborare tali dati e di diffonderli attraverso potenti sistemi di telecomunicazioni. Si sono sviluppate le tecnologie di supporto alle decisioni e alla gestione, cambiando il modo di operare di addetti e utenti nei sistemi organizzativi. Le dimensioni dei problemi affrontabili con metodi quantitativi sono aumentate drasticamente: la pianificazione della p. viene gestita insieme alla distribuzione riducendo costi di immagazzinamento e tempi di consegna, le diverse fasi della progettazione vengono gestite simultaneamente in modo integrato riducendo i tempi di realizzazione, gli effettivi costi di p. vengono valutati a priori in sede di progetto riducendo i costi complessivi.

Questa evoluzione dei processi di automazione industriale e dei servizi rende sempre più necessario l'uso di strumenti di rappresentazione e gestione basati su modelli e sulla simulazione. Questi approcci vengono seguiti per gestire le interazioni tra i livelli tattico e operativo nell'ambito di strutture ben definite di articolazione delle attività e di gestione delle risorse; le strutture si sono andate via via evolvendo, in ciascun contesto aziendale, per variazioni incrementali, come sempre avviene nelle mutazioni di sistemi complessi. Dalla constatazione che storie diverse hanno portato a strutture diverse, nasce l'idea di migliorare le prestazioni di processi funzionalmente analoghi nell'organizzazione del livello operativo (e quindi nell'interazione con quello tattico), emulando le strutture che si sono evolute in contesti aziendali con prestazioni migliori. Questo avviene inizialmente nel settore manifatturiero (incorporando le esperienze di successo fatte da operatori esterni specializzati in attività di trasporto, distribuzione, logistica, marketing), ma si estende presto alla p. di software e alla fornitura di servizi. I livelli di queste prestazioni costituiscono valori da raggiungere indicati come benchmark (propr. riferimento altimetrico), da cui il nome di benchmarking attribuito all'approccio di miglioramento per confronto, sopra delineato.

Cominciano comunque a delinearsi i limiti della flessibilità resa possibile dalla fabbrica integrata. Non è più impensabile infatti che si verifichi un caso in cui la capacità produttiva delle macchine consentirebbe di rispondere a nuove esigenze di mercato, ma il modo in cui la fabbrica è configurata non consente di utilizzare economicamente tale possibilità. Si sente allora il bisogno di tornare all'archetipo dell'officina e si comincia a concepire una fabbrica di agenti autonomi (ovvero di entità con capacità di decisione e di attuazione autonome) che si aggregano funzionalmente intorno a obiettivi produttivi mediante un processo di negoziazione in ambiente multidecisore, che utilizza strumenti tipici del mercato (gli studi in questa direzione vanno sotto il nome di global manufacturing, holonic system, autocoordinamento di agenti autonomi e, più in generale, intelligent manufacturing system).

Un'ipotetica trasformazione in tal senso del livello operativo comporta alcune importanti conseguenze per quello tattico-organizzativo. Non bastano più gli approcci che fanno riferimento ai legami strutturali sia funzionali (push) sia operativi (pull). Tutti i problemi relativi al coordinamento operativo (dalla prototipizzazione alla logistica, al controllo di qualità) devono essere risolti in maniera virtuale e tradotti in ambienti di specifica (ossia in vincoli sulle scelte e sui comportamenti, oltre che sulle caratteristiche fisiche del prodotto) per gli enti autonomi che concorrono alla produzione. La profonda trasformazione che stanno subendo le tecnologie organizzative negli anni Novanta è legata prevalentemente alla trasformazione sempre maggiore di unità produttive che gestiscono prodotti (o, in generale, flussi fisici) in unità produttive che gestiscono informazioni.

L'informatizzazione e l'automazione dei processi aziendali hanno prodotto un nuovo insieme di flussi di informazione, immagine informativa dei flussi fisici, rendendo sempre più simili i formati delle unità produttive dei due tipi. L'organizzazione basata sui flussi informativi è sempre meno legata alla tipologia dei flussi fisici, e i processi di reperimento di risorse, commercializzazione e distribuzione tendono a diventare sempre più simili, anche per prodotti molto diversi. Le unità produttive vengono concepite come unità di trasformazione che svolgono un'attività organizzata finalizzata a produrre uscite prestabilite per utenti definiti, partendo dagli ingressi all'uopo necessari, con vincoli di tempo, costo e qualità (ovvero, soddisfazione dell'utente), secondo il formato delle reti di processi. Si può quindi parlare di processo di progettazione, processo decisionale ecc. per sottolineare l'uso combinato e finalizzato di risorse per produrre uscite definite. L'uscita di un processo è il prodotto, che, in quest'accezione generale, non corrisponde necessariamente a un oggetto fisico, ma può essere un servizio, le specifiche di un apparato, un know-how o una decisione associata a specifiche di prodotto, a un utente o, eventualmente, a uno o più fornitori.

I processi decisionali aziendali a tutti i livelli, dalle grandi decisioni strategiche (per es. su quali mercati operare o quali nuovi impianti costruire), alle decisioni operative di dettaglio (per es. in quale ordine effettuare una serie di lavorazioni o dove immagazzinare alcuni prodotti), sono sempre più basati sulle informazioni presenti nel sistema di flussi informativi (cui si accede tipicamente attraverso interfacce di tipo informatico) piuttosto che sulla misura diretta dello stato del campo. Sia il sistema automatizzato, sia l'operatore umano, non agiscono più direttamente sul mondo fisico, ma su di una sua immagine informatizzata fornita dal sistema di supervisione, elaborazione, presentazione e controllo; il successivo legame tra flussi informativi e realtà fisica è realizzato in modo automatizzato e non sempre presidiato da operatori umani. Tener conto di questo aspetto è cruciale nel progetto di sistemi a elevato rischio, come, per es., i sistemi per il controllo del traffico aereo o le centrali nucleari.

Il sistema integrato uomo/macchina pone nuovi e rilevanti problemi di gestione e richiede da parte degli operatori una cultura funzionale e modellistica specifica, che permetta loro di mantenere, attraverso una rappresentazione astratta, la sensibilità su quanto sta accadendo nella realtà, a livello sia dei flussi di informazione, sia di quelli fisici.

L'organizzazione in rete di processi è attualmente l'aspetto strutturale più significativo per i moderni sistemi di automazione. Tale organizzazione enfatizza le interconnessioni tra processi elementari di trasformazione che costituiscono il sistema aziendale. I processi di base sono aggregati e coordinati a diversi livelli di gerarchia, a seconda della struttura dell'organizzazione. Il comportamento di questi sottosistemi varia non solo sotto l'impatto dell'ambiente, ma anche in relazione alle necessità realizzative.

Una configurazione a molti livelli del sistema porta al bisogno di un coordinamento sequenziale fase per fase delle attività nell'ambito del sistema, in cui le scelte fatte a ogni fase dipendono essenzialmente dalle interazioni con la fase direttamente a monte, con un elevato grado di autonomia del gestore di ogni fase. Il coordinamento viene realizzato vincolando le scelte a ogni fase con opportuni controlli locali, in modo tale da assicurare una buona prestazione globale del sistema. Il processo di coordinamento sequenziale, concettualizzato nella forma di una procedura iterativa del tipo di quelle utilizzate per risolvere alcuni problemi di ottimizzazione, ha dimostrato di essere capace, in molti casi di grandi sistemi con articolazioni complesse, di migliorare la prestazione globale.

I principali processi di trasformazione sono generalmente ben noti e standardizzati, mentre il comportamento del sistema nella sua globalità riesce a essere analizzato soltanto con sofisticati strumenti modellistici. Inoltre, benché l'informazione fornita dai moderni sistemi informativi sia in teoria abbastanza completa, nella pratica la maggior parte dei dati di base e delle conoscenze necessarie per leggere i dati è compartimentalizzata.

Il miglioramento delle prestazioni richiede un grande sforzo di ricerca industriale che utilizzi in modo appropriato gli strumenti metodologici forniti dalla ricerca di base (modelli di simulazione, modelli di decisione e controllo e relativi sistemi informatici di rappresentazione e di supporto). La conseguenza ultima dell'organizzazione della fabbrica in rete di processi è dotare il maggior numero possibile di processi di capacità autonome di decisione (in estrema sintesi, di scelta di fornitori e clienti e di negoziazione dei formati degli ingressi e delle uscite). Questa scelta è una conseguenza necessaria del superamento della fabbrica integrata, costituita da insiemi coordinati di macchine di impiego flessibile, ma di configurazione definita.

La fabbrica in rete di processi o agenti autonomi ha bisogno, per funzionare efficientemente, di un sistema operativo, per il supporto della gestione e il controllo delle operazioni, con caratteristiche formalmente simili a quelle dei sistemi operativi degli elaboratori. In effetti, i problemi, attualmente oggetto di studio congiunto nei paesi industrialmente avanzati, sono abbastanza diversi: per gli elaboratori si tratta di gestire in modo completamente automatico le operazioni legate all'elaborazione, che sono molto numerose ma appartengono a una tipologia abbastanza limitata; per la fabbrica le operazioni sono senz'altro meno numerose, ma con una tipologia più diversificata, una forte interazione con una pluralità di operatori/decisori, la presenza di applicazioni per il supporto alle decisioni e per la realizzazione di fasi di decisione automatica.

Sviluppi futuri

Dovendo tratteggiare le prospettive di sviluppo dei processi di automazione e dell'organizzazione della fabbrica nei sistemi di p., si può dire che esse fanno riferimento a quattro concetti fondamentali: flessibilità, integrazione, virtualità e complessità. Scegliere tipo e livello di flessibilità/integrazione/virtualità, in termini costo-efficacia, affrontandone la complessità, è un elemento risolutivo del successo d'impresa nell'industria di fine 20° secolo.

La flessibilità di sistema riguarda non solo la capacità di adattarsi a contesti esterni variabili (flessibilità esterna), ma anche quella di far fronte alle richieste quando si producano significativi cambiamenti interni (flessibilità interna).

La capacità di gestire, con tempi e costi accettabili, un largo insieme di operazioni, il loro diverso concatenarsi, carichi di lavoro variabili, mantenendo elevati standard di qualità nelle diverse circostanze, è la caratteristica dominante della flessibilità esterna, che sempre di più si accompagnerà alla capacità di modificare la propria struttura in funzione delle richieste.

Analogamente, per la flessibilità esterna, alla capacità di far fronte a eventuali errori (e correggerli) e di delegare parte o tutta l'attività a una diversa unità organizzativa (interna o esterna), al verificarsi di condizioni critiche che compromettano il raggiungimento degli obiettivi, si sta aggiungendo quella di riconfigurarsi per l'indisponibilità non prevista di risorse o informazioni importanti. Modifiche strutturali e riconfigurazioni delle capacità produttive sono possibili nell'organizzazione della fabbrica a rete di processi e ancor più lo saranno nell'organizzazione della fabbrica del futuro ad agenti autonomi.

L'integrazione di sistema riguarda: il sistema di trasporto e movimentazione (parti, macchine, infrastrutture ecc.), gli aspetti umani e organizzativi (integrazione di figure professionali e funzioni, pianificazione delle operazioni ecc.), gli aspetti finanziari (flussi di impegni e di esborsi in ogni fase del processo e in ogni unità organizzativa), gli aspetti informativi (flussi di informazioni all'interno dell'unità organizzativa e fra unità organizzative e con l'esterno), il processo decisionale interno ed esterno.

La complessità riguarda sia la difficoltà (o la possibilità) di determinare gli elementi significativi del processo (evoluzione delle grandezze caratteristiche del sistema in ambiente deterministico a informazione completa; stima di tali grandezze in ambiente caratterizzato da incertezza e informazione limitata; valutazione dei tipi di evoluzione possibile in ambienti caotici), sia gli aspetti di sistema (numero e tipo di elementi e di interconnessioni presenti nel sistema; irregolarità della struttura complessiva; numero di passaggi necessari fra unità organizzative per ogni attraversamento del sistema da parte di una richiesta di operazioni).

La virtualità è la caratteristica dominante per la sua novità, e la teleoperazione (v. robotica, in questa Appendice) e la prototipizzazione virtuale ne sono i due aspetti più rilevanti. La prototipizzazione virtuale nasce dalla necessità di risolvere i problemi di coordinamento operativo quando sussista la convenienza economica di commissionare all'esterno la p. di parte della componentistica di un prodotto complesso. I tempi imposti dalla flessibilità produttiva non consentono più di acquisire i prototipi fisici di ciascun componente, assiemarli e sperimentare il prototipo del prodotto complessivo, per verificare se soddisfa le specifiche di progetto. D'altra parte le capacità di elaborazione automatica disponibili e le conseguenti capacità di simulazione e rappresentazione consentono lo studio virtuale delle interazioni dei componenti nel prodotto complessivo, che prende appunto il nome di prototipizzazione virtuale. Esempi significativi di prototipizzazione virtuale sono quelli che consentono lo studio del comportamento all'urto degli autoveicoli, della rumorosità all'interno dell'abitacolo, del funzionamento di celle robotizzate. La prototipizzazione virtuale è rilevante anche all'interno di una stessa organizzazione di fabbrica quando la produzione dei componenti è distribuita sul territorio e/o sono separati i luoghi della progettazione e prototipizzazione da quelli dell'assiematura e collaudo finali. La teleoperazione e la prototipizzazione virtuale consentono la separazione completa dei flussi fisici dai flussi organizzativi: si potrà sviluppare ulteriormente il decentramento nel territorio delle attività operative, evitando i problemi socioeconomici che comportano le grandi fabbriche con grosse concentrazioni di uomini e risorse, fino a giungere a un archetipo di fabbrica virtuale in rete, ambiente di integrazione dell'informazione relativa ad attività operative di agenti autonomi decentrati, con un ruolo centrale della p. e gestione dei flussi organizzativi. Queste forme di virtualità configurano, al limite, fabbriche senza macchine, cui corrispondono, lontane, fabbriche senza uomini. Questa forma di fabbrica virtuale è caratterizzata dalla possibilità per ogni elemento del sistema di simulare altri elementi, non presenti, per sviluppare azioni, mettere a punto strategie e valutare reazioni. Queste forme di virtualità corrispondono a realtà distanti, ma effettive. Gli uomini che, dalle loro stazioni di lavoro, agiscono in modo incrementale su una realtà virtuale, che rappresenta la realtà effettiva dei luoghi delle trasformazioni tecnologiche, fanno ipotesi di variazioni per rispondere a situazioni nuove, dovute a imprevisti o nuove richieste, le verificano creando realtà virtuali perché ipotetiche, ma poi inviano comandi esecutivi. Alla fine vi è sempre la realtà concreta della p., e del mercato, a verificare il buon fine o reclamare ulteriori variazioni.

Un altro aspetto della virtualità, rilevante per il supporto alle decisioni gestionali nelle nuove strutture organizzative, è quello che va sotto il nome di producibilità. Questa può essere intesa come la possibilità di valutare la p. di nuovi beni o servizi e/o l'adozione di nuovi processi o procedure senza effettuare realmente le operazioni conseguenti. In tal caso si ha una fabbrica virtuale perché ipotetica, ambiente di simulazione per valutare la potenzialità e la flessibilità produttiva e il suo valore economico.

In questi casi la virtualità è relativa a un ambiente o a un modo di operare in cui gli elementi sono solo una rappresentazione di cose realmente o potenzialmente esistenti. Grazie alle tecnologie di rappresentazione e simulazione, ai sistemi di trasmissione ed elaborazione delle informazioni, ambienti di questo tipo diventano sempre più concepibili in ambito aziendale, finanziario e dei rapporti sociali. La producibilità rende virtuale il modo di procedere tradizionale in cui ogni nuovo progetto nasce come evoluzione di una situazione precedente e ogni innovazione si inserisce in un quadro in larga misura assestato, relativo a oggetti esistenti, a misure fatte su realtà fisiche oggettive. Diventa possibile applicare metodi di tipo incrementale, su base simulativa, a realtà virtuali, a oggetti e processi che non esistono nella realtà. Per incrementi successivi, si potrà giungere a progettare un oggetto completamente nuovo, il relativo processo produttivo, l'impatto sul mercato.

In generale le decisioni produttive vengono sempre prese in base a ipotesi e poi, eventualmente, diventano parte della realtà produttiva e di mercato, che ne decreta il successo o meno. La producibilità consente di portare le decisioni da prendere e le ipotesi da verificare a un metalivello, in quanto la simulazione ha già consentito una verifica di ipotesi e una definizione di decisioni automatiche a livello più basso, senza correre i rischi di una sperimentazione sul reale. Un fattore critico è la scelta del metalivello, che dipende dall'affidabilità dei modelli disponibili e, soprattutto, dalla capacità di valutarla.

bibliografia

R.B. Chease, N.J. Aquilano, Production and operations management: a life cycle approach, Homewood (Ill.) 1977, 1989⁵.

B. Gille, Histoire des techniques, Paris 1978.

D.A. Hounshell, From the American system to mass production, 1800-1932, Baltimore 1984.

D.F. Noble, Forces of production, New York 1984.

L.S. Gould, Factory automation: a key to survival, Wilbraham (Mass.) 1986.

B. Coriat, L'atelier et le robot, Paris 1990.

B. Jacomy, Une histoire des techniques, Paris 1990.

Computer integrated manufacturing, 2° vol., ed. R.U. Ayres, W. Haywood, M.E. Mercant et al., London 1992 (in partic. i due saggi di R.U. Ayres: History of mechanization e History of programmable automation).

R. Bernhardt, R. Dillman, K. Hörmann et al., Integration of robots into CIM, London 1992.

R.G. Askin, Ch.R. Standrige, Modelling and analysis of manufacturing systems, New York 1993.

D. Waters, Operations management, Harlow-Reading (Mass.) 1996.

D.M. Upton, Design, managing and improving operations, New York 1998.

© Istituto della Enciclopedia Italiana - Riproduzione riservata